Unsere Kernkompetenzen

Unsere Kern-Kompetenzen

Als Entwicklungsdienstleister bieten wir Ihnen den Full-Service Ansatz einer verlängerten Werkbank. Weitere Details zu unseren Dienstleistungen finden Sie hier.

Einen besonderen, über das erwartbare Maß hinausgehenden, Service bieten wir Ihnen aber vor allen Dingen in unseren Kernkompetenzen. In diesen Disziplinen stecken die Wurzeln aus denen sich unser Unternehmen entwickelt hat. Bei einer Zusammenarbeit mit CSG in diesen Kompetenzbereichen werden unsere MitarbeiterInnen und Mitarbeiter Sie mit Fähigkeiten überzeugen, welche Sie auf dem Markt nicht, oder nur schwerlich finden werden.

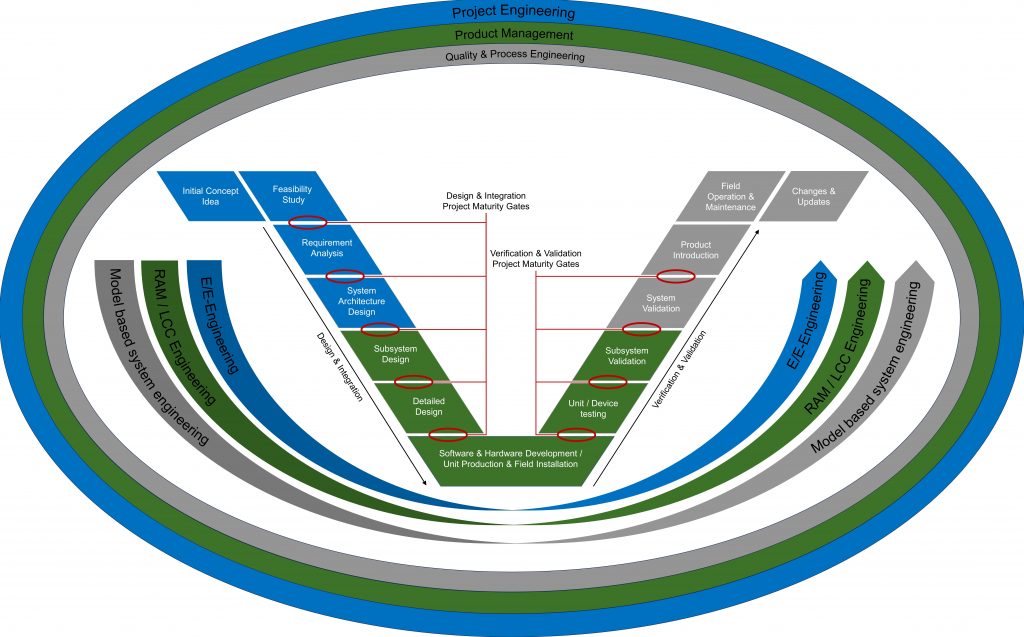

Entwickelt aus dem E/E Engineering und den RAM/LCC Disziplinen in der Schienenfahrzeugindustrie, sowie dem modellbasierten System Engineering, insb. der funktionalen Analyse von Subsystemen und dem Design von Kraftstoffversorgungssystemen im KFZ-Bereich, decken wir diese Disziplinen nunmehr branchenübergreifend an und nutzen die Synergie- und Lerneffekte aus unseren Vorprojekten für unsere Kunden. So haben sich unsere IngenieurInnen und Ingenieure nicht nur als leitende Projektingenieure einen Namen gemacht, sondern auch in den Bereichen Produktmanagement und Prozess Engineering überzeugt. Wir freuen uns darauf, in Zukunft auch Sie unterstützen zu dürfen.

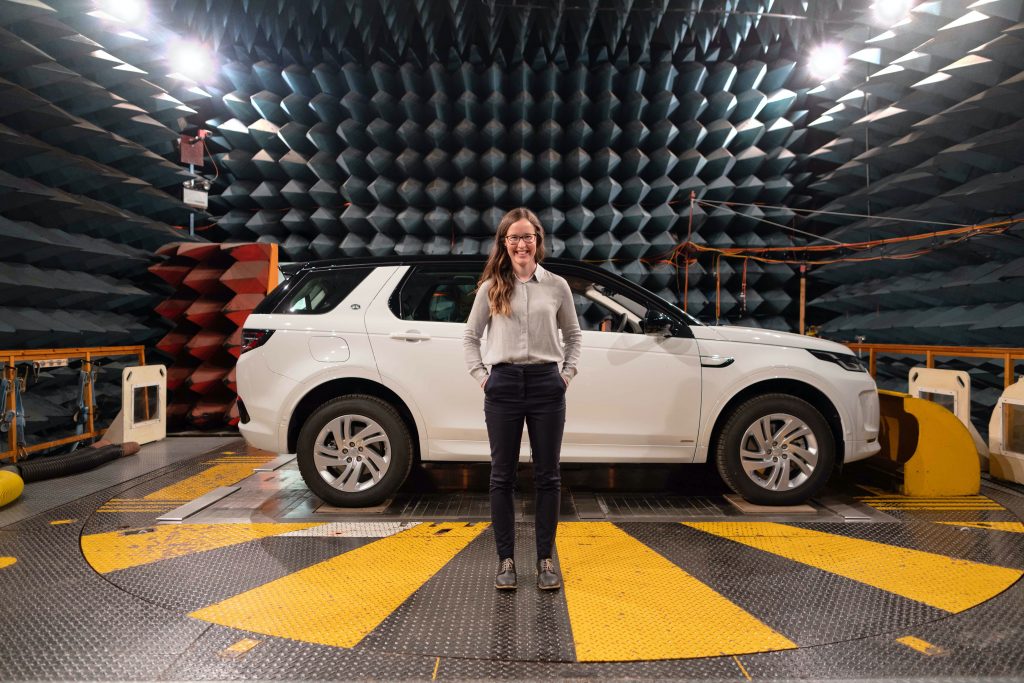

E/E Engineering

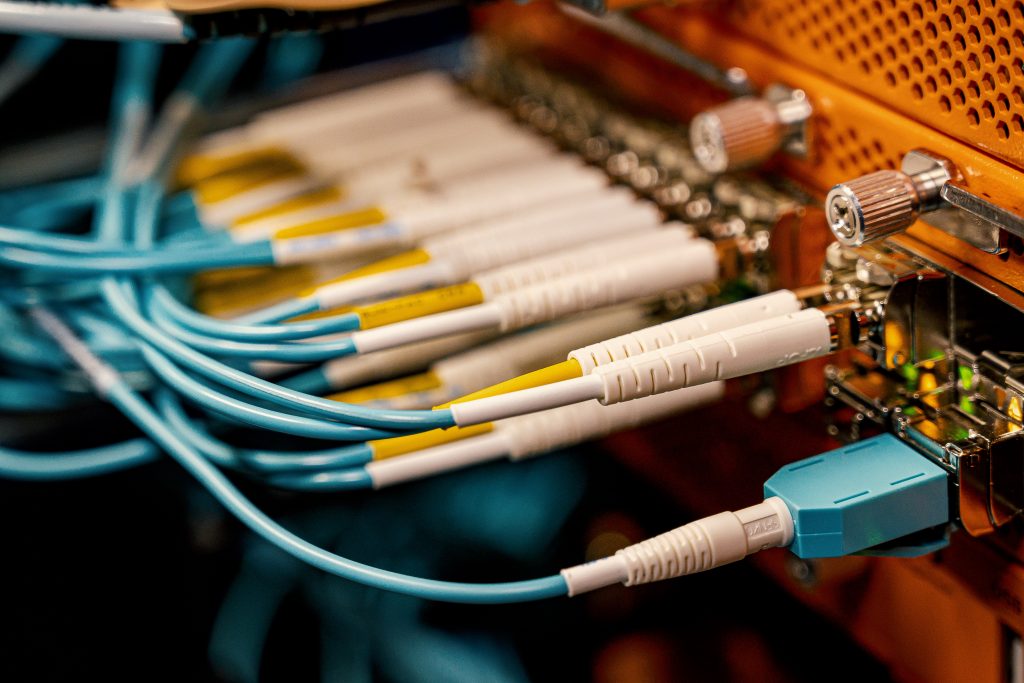

E/E-Engineering umfasst den Entwurf, die Entwicklung und die Integration elektrischer und elektronischer Systemkomponenten in technischen Anwendungen in der Automobilindustrie, der Luft- und Raumfahrttechnik, der Schienenfahrzeug-Industrie und der Industrieautomatisierung. Dies beinhaltet die Auswahl und Integration von Sensoren, Aktuatoren, Steuergeräten, Leistungselektronik, Kommunikations-Schnittstellen und vielen anderen Teilkomponenten.

Eine besondere Herausforderung im E/E-Engineering ist die Beherrschung der Komplexität. Elektrische und elektronische Systeme werden immer umfangreicher und leistungsfähiger und erfordern die sorgfältige Entwicklung von Systemarchitekturen, ein effizientes Schnittstellenmanagement und eine gute Systemintegration. Der Entwicklungs-Prozess im E/E-Engineering umfasst dabei mehrere Phasen, angefangen von der Anforderungsanalyse über das Systemdesign, die Komponentenauswahl, die Schaltungsentwicklung, die Softwareprogrammierung, bis hin zur Integration und Validierung des Gesamtsystems. Sprechen Sie uns an und profitieren Sie von unserer Erfahrung und unserem Know-How im E/E-Engineering.

Modernes E/E-Engineering: Komplexe Wechselwirkungen, Prozesse und Herausforderungen

In der modernen E/E-Entwicklung müssen Ingenieure komplexe Interaktionen bewältigen, die sich aus den Schnittstellen zwischen Elektronik und Elektrik ergeben. Dabei spielt, obwohl namentlich nicht genannt, das Verhalten von Softwareanwendungen als zusätzliche Herausforderung eine besondere Rolle. Die komplexen Wechselwirkungen zwischen Elektronik und Elektrik in E/E-Systemen entstehen durch ihre gegenseitige Abhängigkeit und die Notwendigkeit einer nahtlosen Integration. Das Verhalten von Elektronik und Softwareanwendungen beeinflusst direkt den Betrieb elektrischer Komponenten und umgekehrt. Diese komplizierte Beziehung stellt Herausforderungen in verschiedenen Aspekten der E/E-Technik dar. Das Verständnis der Feinheiten dieser Wechselwirkungen ist für den erfolgreichen Entwurf und Betrieb von E/E-Systemen von entscheidender Bedeutung. Zu den Aspekten des E/E-Engineerings gehören u.a. die Anforderungsanalyse, das Systemdesign, die Komponentenauswahl, die Softwareentwicklung, die Integration und die Validierung.

Der moderne Designprozess wird durch eine Vielzahl von Tools und Datenbanken verschiedener Tool-Anbieter unterstützt. Um der Komplexität moderner E/E-Systeme gerecht zu werden, sind dabei häufig modellbasierte Multi-Autoren-Toollandschaften und offene Ansätze mit umfangreichen Import- und Exportfunktionen erforderlich.

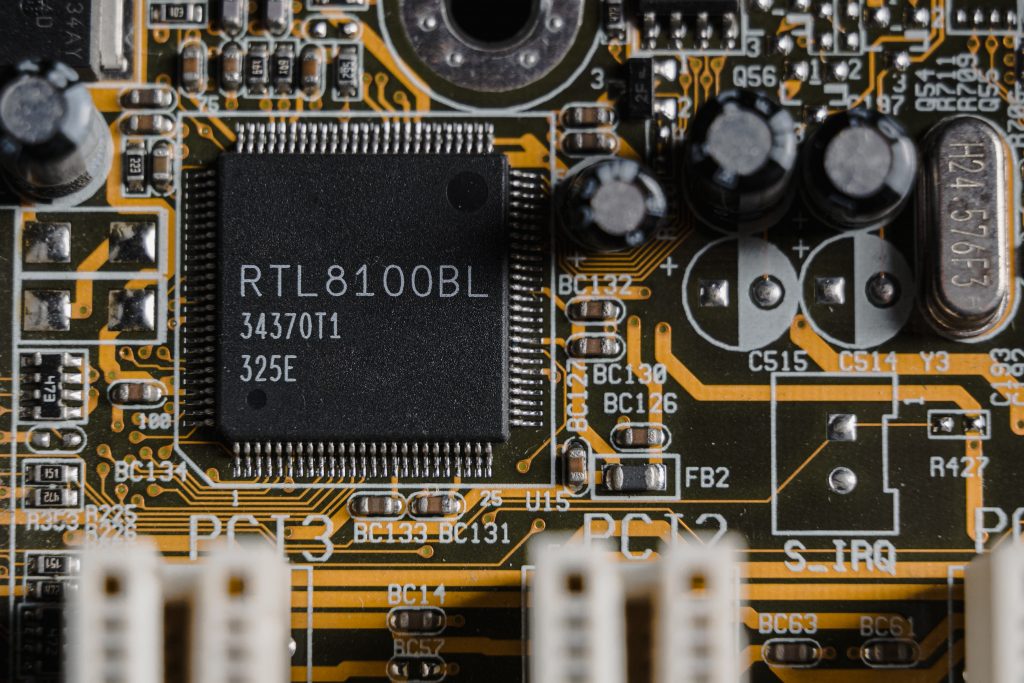

Unter Elektronik versteht man den Bereich des Ingenieurwesens, der sich mit dem Entwurf, der Entwicklung und der Anwendung elektronischer Schaltkreise und Systeme befasst. Es umfasst die Untersuchung elektronischer Komponenten wie Widerstände, Kondensatoren und integrierter Schaltkreise und konzentriert sich auf das Verhalten und die Steuerung elektrischer Ströme in diesen Systemen.

Die Elektrik umfasst die Erzeugung, Verteilung und Nutzung elektrischer Energie, einschließlich Stromübertragung, Verkabelung und elektrische Geräte.

Unter Softwareanwendungsentwicklung im Kontext der E/E-Technik versteht man den Entwurf, die Programmierung und die Weiterentwicklung von Softwareprogrammen, die elektronische Komponenten und elektrische Systeme steuern und mit ihnen interagieren. Die Entwicklung umfasst Aktivitäten wie Anforderungsanalyse, Softwaredesign, Codierung, Tests und Debugging. Das Softwareverhalten innerhalb von E/E-Systemen definiert, wie die Software mit Hardware interagiert, Daten verarbeitet, mit anderen Subsystemen kommuniziert und die beabsichtigte Funktionalität bereitstellt. Es umfasst Faktoren wie Echtzeitleistung, Zuverlässigkeit, Sicherheit und Einhaltung von Industriestandards und -protokollen. Eine effektive Softwareentwicklung stellt den reibungslosen Betrieb des E/E-Systems sicher und ermöglicht das gewünschte Verhalten und die gewünschte Funktionalität der Softwareanwendungen.

1. Anforderungsanalyse: Die funktionalen und nicht funktionalen Anforderungen des E/E-Systems werden identifiziert und zu dokumentiert. Dieser Prozess erfordert ein tiefes Verständnis der beabsichtigten Funktionalität, Sicherheit, Zuverlässigkeit und Leistung des Systems. Zu den Herausforderungen bei der Anforderungsanalyse gehören die Verwaltung der Erwartungen der Stakeholder, der Ausgleich widersprüchlicher Anforderungen und die Sicherstellung der Einhaltung von Branchenstandards und -vorschriften.

2. Systemdesign: Im Systemdesign werden, die Architektur und die Schnittstellen des E/E-Systems definiert. Dazu gehört die Auswahl geeigneter Hardware- und Softwarekomponenten, die Festlegung von Kommunikationsprotokollen und der Entwurf der Systemstruktur selbst. Die Wechselwirkungen zwischen Elektronik und Elektrik müssen sorgfältig berücksichtigt werden, um Kompatibilität, Leistung und Zuverlässigkeit sicherzustellen.

3. Komponentenauswahl: Die Auswahl der richtigen elektronischen und elektrischen Komponenten, die den Anforderungen des Systems entsprechen, erfordert die Bewertung von Faktoren wie Funktionalität, Leistung, Kosten, Verfügbarkeit und Lebenszyklusüberlegungen. Die Kompatibilität und Integration ausgewählter Komponenten innerhalb des Systems muss sorgfältig geprüft werden.

4. Softwareentwicklung: Die Softwareentwicklung spielt in modernen E/E-Systemen eine entscheidende Rolle, da Software elektronische Komponenten steuert und mit ihnen interagiert. Zu den Herausforderungen bei der Softwareentwicklung gehört die Gewährleistung ordnungsgemäßer Funktionalität, Echtzeitleistung, Robustheit und Sicherheit. Darüber hinaus umfasst die Softwareentwicklung für E/E-Systeme häufig komplexe Algorithmen, Signalverarbeitung und Steuerungsmechanismen.

5. Integration: Bei der Integration werden verschiedene Hardware- und Softwarekomponenten des E/E-Systems zusammengeführt, um ein einheitliches funktionierendes System zu schaffen. Die komplexen Wechselwirkungen zwischen Elektronik und Elektrik werden während der Integrationsphase deutlich und erfordern eine sorgfältige Liebe zum Detail, um eine nahtlose Kommunikation, Datenaustausch und Interoperabilität zwischen verschiedenen Subsystemen zu gewährleisten.

6. Validierung: Die Validierung ist eine kritische Phase des E/E-Engineerings, in der das System getestet wird, um sicherzustellen, dass es die spezifizierten Anforderungen erfüllt. Dieser Prozess umfasst strenge Tests, Verifizierungen und Validierungen der Funktionalität, Leistung, Sicherheit und Einhaltung von Standards des Systems. Die Wechselwirkungen zwischen Elektronik und Elektrik erfordern durchdachte Teststrategien, um den ordnungsgemäßen Betrieb unter verschiedenen Bedingungen sicherzustellen.

Moderne E/E-Systeme beinhalten eine Vielzahl von Wechselwirkungen zwischen Elektronik, Softwareanwendungen und Elektrik und zeichnen sich durch ihre Komplexität aus, welche wiederum fortschrittliche Methoden und Werkzeuge zur Verwaltung des Engineering-Prozesses erfordert. Das Verständnis dieser Wechselwirkungen ist für den erfolgreichen Entwurf und Betrieb von E/E-Systemen von entscheidender Bedeutung. Die Prozesse der Anforderungsanalyse, des Systemdesigns, der Komponentenauswahl, der Softwareentwicklung, der Integration und der Validierung stellen alle ihre jeweiligen einzigartigen Herausforderungen dar.

Sowohl OEMs als auch Werkzeughersteller betonen daher die Notwendigkeit modellbasierter Multi-Autoren-Werkzeuglandschaften mit umfangreichen Import- und Exportfunktionen. Diese Tools ermöglichen kollaborative Engineering-Aktivitäten, stellen ein zentrales Repository für Systemmodelle bereit und erleichtern die Kommunikation und Konsistenz zwischen mehreren Entwicklungsteams. Durch den Einsatz solcher Methoden und Toollandschaften können Ingenieure die Komplexität von E/E-Systemen effektiv verwalten, den Entwicklungsprozess rationalisieren und eine effiziente Integration und Validierung sicherstellen. Dieses Vorgehen wird auch als modellbasiertes System Engineering (MBSE) bezeichnet. Weitere Details finden Sie hier.

Durch die Bewältigung dieser Herausforderungen und den Einsatz effektiver technischer Praktiken können Ingenieure robuste und effiziente E/E-Systeme entwickeln, um den Anforderungen der Automobilindustrie gerecht zu werden.

Funktionale Analyse

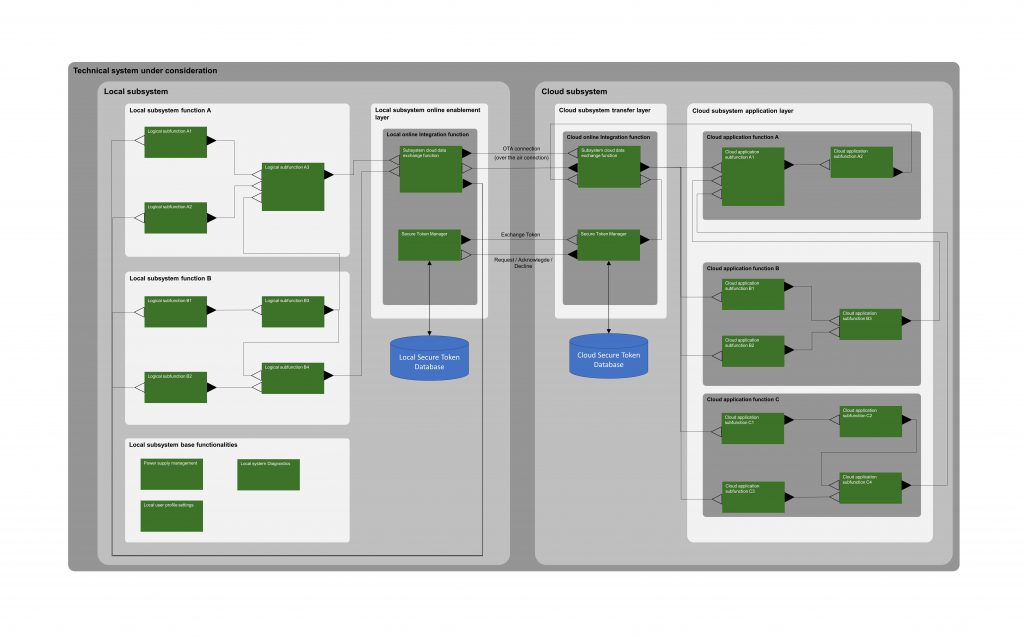

Innerhalb der Systemarchitekturentwicklung wird in der funktionalen Analyse ein technisches System in Wirkketten mit dezidierten Teilsystemaufgaben zerlegt. Die Wirkketten beschreiben den Informationsfluss innerhalb der einzelnen Teilsysteme, die Summe aller zerlegten Teilsystemaufgaben erfüllt das Gesamtsystemziel.

Durch die funktionale Zerlegung wird eine klare Struktur geschaffen, die es ermöglicht, die Interaktionen zwischen den einzelnen Komponenten und deren Beitrag zur Gesamtfunktionalität zu verstehen. Die funktionale Analyse ist somit ein ideales Werkzeug für das Schnittstellenmanagement und die Systemintegration. Sie ermöglicht die Aufarbeitung auch komplexester Systeme und unterstützt die Ingenieure bei der Identifikation von Verbesserungspotenzialen und der Entwicklung neuer, technischer Lösungen.

Die präzise funktionale Zerlegung identifiziert zudem einzelne Elemente, welche in anderen Systemen oder Projekten wiederverwendet werden können. Dieses Off-Cycle Engineering spart langfristig Zeit und Kosten und ermöglicht eine schnellere Entwicklung neuer Gesamtsysteme, und somit Wettbewerbsvorteile durch eine verkürzte Time to Market.

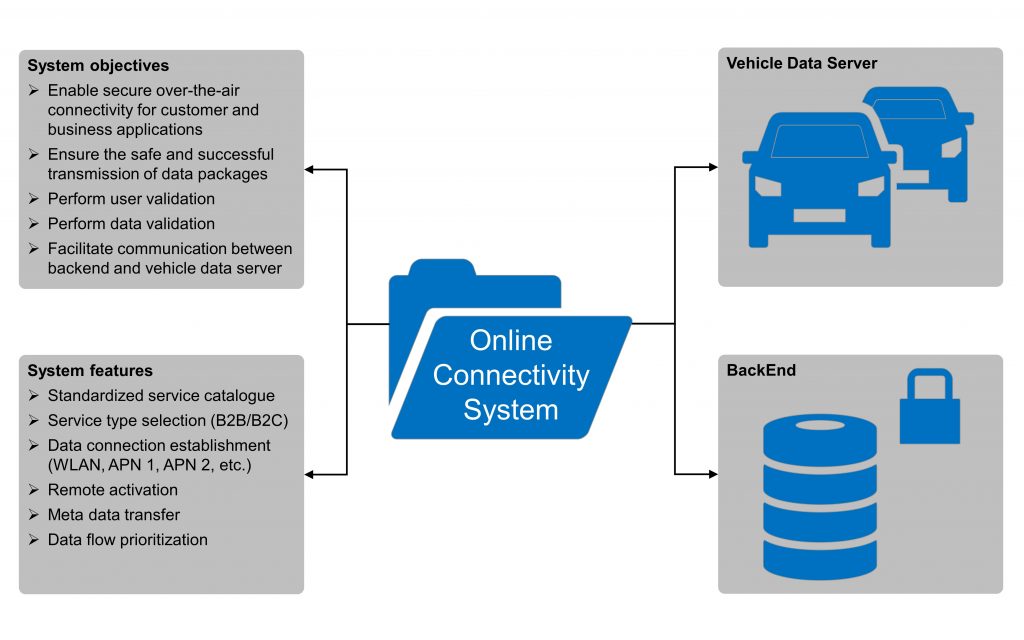

Funktionsanalyse am Beispiel eines Online-Konnektivitätssystems für Pkw

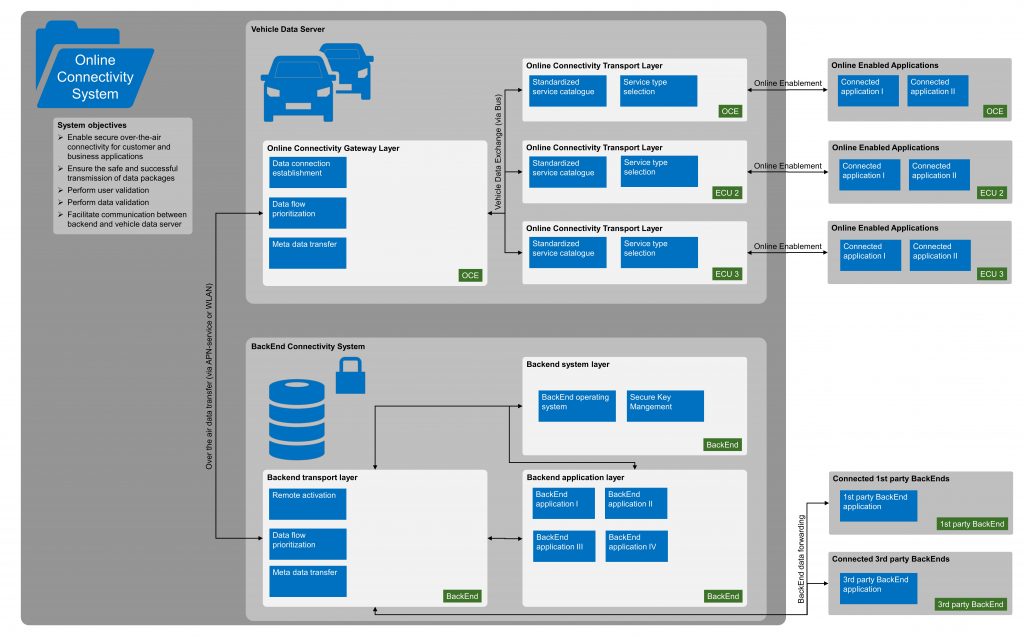

Der Zweck des Online-Konnektivitätssystems für Pkw besteht darin, eine sichere Over-the-Air-Konnektivität für Kunden- und Geschäftsanwendungen (B2C & B2B) zu ermöglichen und so die sichere und erfolgreiche Übertragung von Datenpaketen zu gewährleisten. Das System führt eine Benutzer-Validierung und Datenvalidierung durch und ermöglicht die Kommunikation zwischen dem Backend und dem Fahrzeugdatenserver. Zu den Hauptfunktionen gehören die Bereitstellung eines standardisierten Servicekatalogs mit DNS-Adress-Targeting, Datendefinition, Servicetyp-Auswahl (B2B oder B2C), Datenverbindungsaufbau (WLAN, APN 1, APN 2 usw.), Fernaktivierung, Metadatenübertragung, Datenfluss-Priorisierung basierend auf Code und anforderndem Subsystem sowie weiteren Kernfunktionen.

Um die Komplexität des Systems vollständig zu erfassen, ist eine schrittweise Funktionsanalyse unerlässlich. Durch die Zerlegung des Systems in funktionale, modular nutzbare Teilsysteme wird die Gesamtkomplexität beherrschbar, während die Dichte, der in jeder Schicht der Funktionsanalyse beschriebenen technischen Details zunimmt.

Das Online-Konnektivitätssystem kann in zwei Hauptsubsysteme unterteilt werden: den Backend-Server und die fahrzeugeigene Plattform, die sich verteilt in den elektronischen Steuergeräten (ECUs) des Fahrzeugs befindet. Im Fahrzeug verwaltet ein standardisierter Gateway-Layer den Datenfluss zwischen dem Fahrzeug und dem Backend. Mehrere Transport-Layer auf verschiedenen onlinefähigen Steuergeräten sorgen für die Nutzung standardisierter Protokolle und den Datenaustausch innerhalb des Fahrzeugs. Dem modularen Designansatz folgend benötigt auch die Online-Konnektivitäts-ECU trotz lokaler Ausführung des Gateway-Layers einen eigenen Transport-Layer, um die Online-Aktivierung ausgeführter Anwendungen zu ermöglichen. Anwendungen, die Online-Daten nutzen, werden außerhalb der einzelnen Transport-Layer auf den online-fähigen Steuergeräten ausgeführt.

Innerhalb des Backend-Servers können drei Layer identifiziert werden: der System-Layer, der Transport-Layer und der Application-Layer. Der System-Layer stellt grundlegende Betriebssystemdienste für das Backend bereit, während der Transport-Layer den bidirektionalen Datenaustausch zu den Fahrzeugen und die Datenweiterleitung zu und von weiteren 1st- und 3rd-Party-Backends ermöglicht. Der Application-Layer führt einzelne Backend-Anwendungssoftwarepakete für entsprechende korrespondierende Dienste auf den Steuergeräten des Fahrzeugs aus (Fahrzeug-Backend-Dienste).

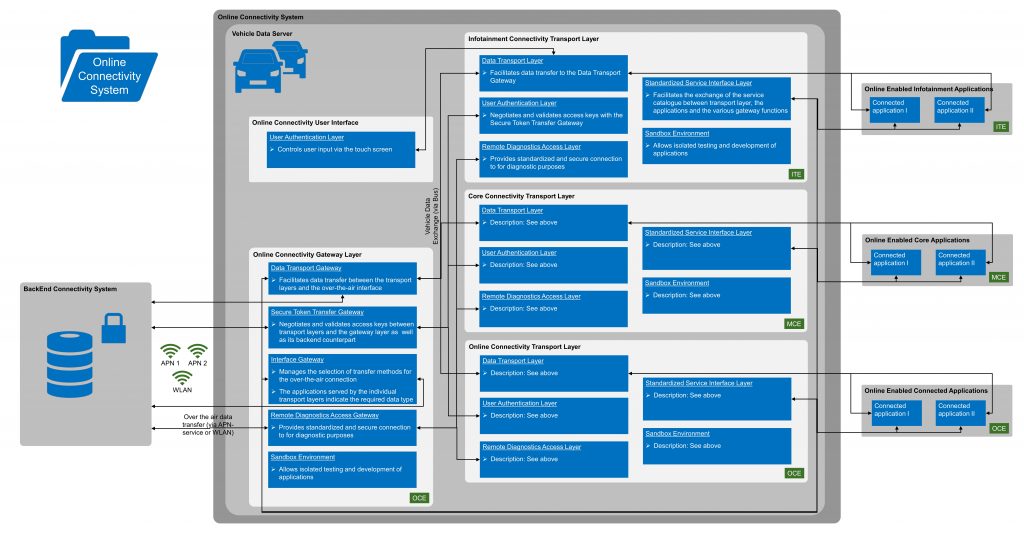

Der Gateway-Layer im Fahrzeug besteht aus mehreren Gateway-Unterfunktionen, die jeweils für bestimmte Protokollroutinen verantwortlich sind. Diese Unterfunktionen sind:

1. Data Transport Gateway: Ermöglicht die Datenübertragung im spezifizierten Format zwischen den Transport-Layern und der Over-the-Air-Schnittstelle.

2. Secure Token Transfer Gateway: Verhandelt und validiert Zugriffsschlüssel zwischen dem Gateway-Layern und seinem Gegenstück im BackEnd sowie zwischen dem Gateway-Layern und den Transport-Layern.

3. Schnittstellen-Gateway: Verwaltet die Auswahl der Übertragungsmethoden für die Over-the-Air-Verbindung (z. B. APN 1 für B2B-Daten, APN 2 für B2C-Daten, WLAN als bevorzugter Verbindungstyp, falls verfügbar). Die von den einzelnen Transport-Layern bedienten Anwendungen geben den verwendeten Datentyp über die standardisierte Services Schnittstelle an.

4. Remote Diagnostics Access Gateway: Bietet eine standardisierte und sichere Verbindung zu den online-fähigen Steuergeräten ausschließlich für Diagnosezwecke.

5. Sandbox-Umgebung: Ermöglicht isoliertes Testen und Entwickeln von Anwendungen.

Die Transport-Layer, die sich auf der Online-Konnektivitäts-ECU, der Infotainment-ECU und einer Unter-Partition der zentralen Multi-Core-ECU des Fahrzeugs befinden, bestehen aus den folgenden Unterfunktionen:

1. Data Transport Layer: Gegenstück zum Data Transport Gateway.

2. User Authentication Layer: Entspricht dem Secure Token Transfer Gateway.

3. Standardized Service Interface Layer: Ermöglicht den Austausch des standardisierten Servicekatalogs zwischen den Anwendungen innerhalb der Transport-Layer und den verschiedenen Gateway-Unterfunktionen. Es enthält auch eine Sandbox-Umgebung.

4. Remote Diagnostics Access Layer: Gegenstück zum Remote-Diagnose-Zugriffs-Gateway.

5. Sandbox-Umgebung: Ermöglicht isoliertes Testen und Entwickeln von Anwendungen.

Die Software für das Online-Konnektivitätssystem muss modular und mit den Steuergeräten mehrerer Lieferanten kompatibel sein (bis zu 3 verschiedene Lieferanten – einer für jedes Steuergerät mit Transport-Layer). Darüber hinaus enthält das Infotainment-Steuergerät ein spezielles Softwaremodul als Teil des Online-Konnektivitätssystem, welches Benutzereingaben über den Touchscreen (z.B. zur Nutzeridentifikation) steuert.

Sowohl der Gateway- als auch die Transport-Layer können weiter in einzelne Softwareklassen unterteilt werden, die mit bestimmten Funktionen innerhalb des Gesamtsystems verknüpft sind. Somit kann der Funktionsanalyseprozess über das gezeigte Beispiel hinaus erweitert werden, was ein tieferes Verständnis und eine Verfeinerung der Systemkomponenten ermöglichten.

Durch den Einsatz eines systematischen Ansatzes zur Funktionsanalyse und des modularen Designs können Ingenieure die Komplexität moderner E/E-Systeme bewältigen und gleichzeitig eine höhere technische Qualität auf jeder Ebene sicherstellen. Diese Aufteilung ermöglicht eine präzise Implementierung, Integration und Optimierung jedes Subsystems, was letztendlich zu einer robusteren und effizienteren Systemlösung führt.

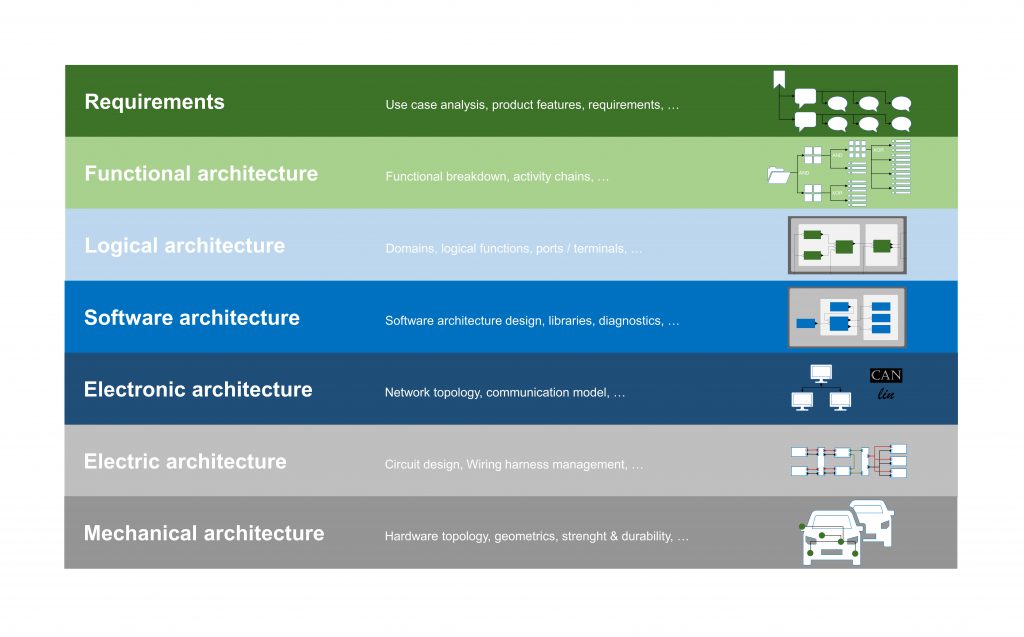

Modellbasiertes System Engineering

Für das Engineering moderner, hoch komplexer E/E-Systeme ist die Veränderung der Entwicklungsprozesse von klassischen hin zu modellbasierten Ansätzen unabdingbar. Mit einem Produkt-Referenz-Modell, in der den spezifischen Anforderungen angemessenen Detailtiefe, lassen sich langfristig in großem Rahmen Kosten einsparen, Entwicklungszeiten verkürzen und Emissionen reduzieren.

Die Entwicklung des Initialmodells an sich geht jedoch mit einem hohen Vorab-Investment in Bezug auf Arbeitszeit, Tooleinkauf und Datenbankengineering einher. Mit einem Partner an Ihrer Seite, der bereits die Entwicklung mehrerer, vollständiger und / oder Teilmodelle für OEM begleitet hat profitieren Sie von den Erfahrungen aus diesen Projekten. So sichern Sie sich einen langfristigen, zentralen Hersteller- und Tool-unabhängigen „Single-Point-of-Truth“ und vermeiden die „Komplexitätsfalle“.

Gemeinsam bestimmen wir mit Ihnen die Auswahl der geeigneten Werkzeuge in den einzelnen Modellebenen, allokieren Informationen und machen diese in Ihren Unternehmen für alle Berechtigten einfach und grafisch aufbereitet verfügbar. Wir beraten Sie außerdem bei der Auswahl eines geeigneten Toolsets und unterstützen Sie beim Aufbau der Datenbanken und des Modells selbst.

Erstellung digitaler Zwillinge in der Automobil- und Schienenfahrzeugindustrie mit einem modellbasiertem System Engineering Ansatz

In der sich ständig weiterentwickelnden Automobil- und Eisenbahnindustrie hat die Einführung digitaler Zwillinge bahnbrechend Auswirkungen. Die virtuelle Nachbildung physischer Produkte oder Systeme birgt ein enormes Potenzial zur Optimierung von Design, Entwicklung und Betrieb. Beispiele für Anwendungen sind Modelle moderner Elektroautoplattformen in der Automobilindustrie oder komplette Modelle von Elektrotriebzügen (EMUs) in der Eisenbahnindustrie. Durch die Verfolgung eines systematischen Ansatzes und die Nutzung der Leistungsfähigkeit des Model-Based System Engineering (MBSE) können Unternehmen neue Möglichkeiten für Innovation und Effizienzsteigerungen erschließen. Gleichzeitig müssen jedoch bei der Erstellung eines digitalen Zwillingsmodells wichtige Fakten beachtet werden, um den Erfolg der MBSE-Einführung sicherzustellen.

1. Die Erstellung eines vollständigen digitalen Zwillingsmodells ist ein kostenintensives Unterfangen, das viel Zeit und Ressourcen erfordert. Für ein OEM-Unternehmen kann „die Reise“ bis zu fünf Jahre dauern und eine Investition in Höhe von mehreren Millionen Euro erfordern. Um Risiken zu mindern und schnelle Erträge sicherzustellen, ist es entscheidend, einen schrittweisen und modularen Ansatz zu verfolgen und die bereits erstellten Aspekte des Modells zu nutzen, während weitere Aspekte noch in der Entwicklung sind. Dieser Ansatz ermöglicht es Unternehmen, erste Gewinne aus dem Modell zu ziehen und die Dynamik innerhalb der Organisation aufrechtzuerhalten.

2. Es ist wichtig, eine unternehmensinterne, unabhängige Datenbank einzurichten, die als „Single Point of Truth“ für die Verteilung aller Modelldaten dient. Diese Datenbank sichert das proprietäre Wissen des Unternehmens und gewährleistet die Unabhängigkeit von Drittanbietern oder Toolherstellern.

3. Darüber hinaus gilt es, die Komplexitätsfalle zu vermeiden. Während ein digitales Zwillingsmodell ein leistungsstarkes Werkzeug zur Unterstützung von Design, Management und Betrieb ist, kann das Streben nach einem 100% präzisen Modell, das jeden Aspekt der Designphase ersetzt, zu übermäßiger Komplexität führen, da das Modell jede potenzielle Abweichung berücksichtigen muss. Daher ist es effizienter, sich auf die Erstellung eines optimierten und vereinfachten Modells mit einer Genauigkeit von 80–90% zu konzentrieren. Dieser Ansatz ermöglicht in Kombination mit beispielsweise Rapid Prototyping eine frühzeitige Überprüfung von Designimplikationen und verschafft einen Wettbewerbsvorteil auf dem Markt.

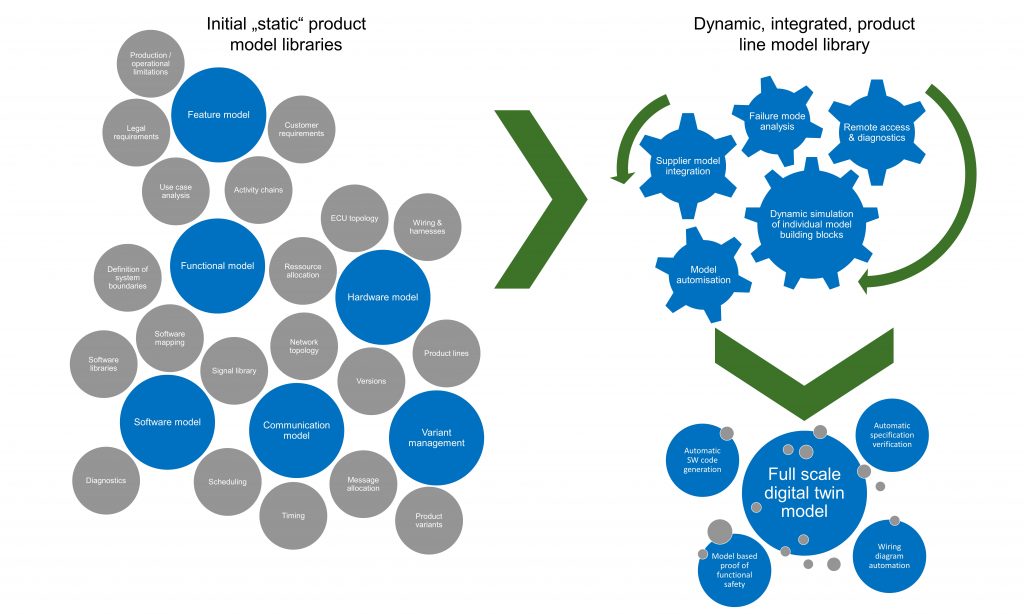

Zu Beginn der Erstellung digitaler Zwillinge werden modulare, umfassende, statische Produktmodellbibliotheken erstellt, die aus den folgenden Schlüsselelementen bestehen.

1. Feature-Modell: Das Feature-Modell entsteht aus einer umfassenden Analyse von Anwendungsfällen und erfasst verschiedene Szenarien, die die beabsichtigte Funktionalität und Benutzerinteraktionen definieren. Es berücksichtigt die Kundenanforderungen und geht auf deren spezifische Bedürfnisse und Erwartungen ein. Auch gesetzliche Anforderungen und Produktions-/Betriebsbeschränkungen werden berücksichtigt, um die Einhaltung gesetzlicher Vorschriften und die Durchführbarkeit sicherzustellen.

2. Funktionsmodell: Ein detailliertes Funktionsmodell dient als Grundlage für das Verhalten des Systems. Dabei werden Wirkketten definiert, welche die Abfolge und Abhängigkeiten von Vorgängen umreißen. Es werden klare Systemgrenzen festgelegt, die Schnittstellen und Interaktionen zwischen einzelnen Subsystemen abgrenzen. Durch eine Softwareallokation wird sichergestellt, dass Softwarekomponenten den jeweiligen funktionalen Anforderungen entsprechen, während durch die Hardwarezuweisung die Verteilung und die hinreichende Auslegung der Hardwareressourcen sichergestellt wird.

3. Softwaremodell: Das Softwaremodell umfasst die Definition von Softwarebibliotheken, Diagnosefunktionen und Laufzeitmechanismen. Innerhalb des Modells werden Softwarekomponenten und Bibliotheken identifiziert. Die Integration von Diagnosefunktionen ermöglicht eine spätere Überwachung und Fehlerbehebung in Echtzeit, während die Laufzeitmechanismen die richtige zeitliche Abstimmung und Abfolge von Softwareaufgaben gewährleisten.

4. Hardwaremodell: Ein Hardwaremodell beschreibt die Topologie der elektronischen Steuereinheiten (ECU), welche die Anordnung und Verbindung von Steuergeräten umfasst. Darüber hinaus modelliert es die Verkabelung und Kabelbäume, die zum Verbinden verschiedener Hardwarekomponenten erforderlich sind. Die Verwaltung verschiedener Hardwareversionen und deren Kompatibilität innerhalb des Systems ist ein kritischer Aspekt des Hardwaremodells.

5. Kommunikationsmodell: Das Kommunikationsmodell definiert die Netzwerktopologie und spezifiziert Kommunikationsprotokolle und Datenaustauschmechanismen. Dazu gehört auch die Erstellung einer Signalbibliothek, und die Bündelung dieser Signale in Nachrichten, welche die eigentliche Kommunikation zwischen verschiedenen Systemelementen darstellen. Es werden zudem zeitliche Anforderungen festgelegt, um die Synchronisierung der Nachrichtenübertragung sicherzustellen.

6. Variantenmanagement-Modell: Variantenmanagement ermöglicht eine effektive Verwaltung von Produktlinien und den damit verbundenen Varianten. Es bietet die Möglichkeit, verschiedene Produktvarianten zu definieren und zu konfigurieren, um den unterschiedlichen Kundenbedürfnissen innerhalb der Modelllandschaft gerecht zu werden. Im Modell ist seine Richtung orthogonal zu den voran genannten statischen Modulen.

Um die Anwendungsmöglichkeiten des digitalen Zwillingsmodells zu vergrößern, werden im nächsten Schritt mehrere dynamische Funktionen in die vorhandenen anfänglichen „statischen“ Produktmodellbibliotheken integriert.

1. Dynamische Simulation einzelner Modellbausteine: Durch dynamische Simulationen können Ingenieure die Funktionalität einzelner Komponenten und Subsysteme validieren und verifizieren und so sicherstellen, dass sie im Gesamtsystem wie vorgesehen funktionieren. Die Simulation kann dabei für die einzelnen Modellbausteine individuell aufgebaut werden, solange die ausgetauschten Schnittstellendaten vorab definiert und eingehalten werden.

2. Integration von Lieferantenmodellen: Die Integration von Modellen verschiedener Zulieferer fördert die Kompatibilität und ermöglicht eine umfassende Bewertung der Leistung auf Systemebene, wodurch eine nahtlose Integration über die gesamte Produktlinie hinweg gewährleistet wird.

3. Fehlermodusanalyse: Die Durchführung einer Fehlermodusanalyse ermöglicht die Identifikation potenzieller Fehlermodi und die Einbeziehung geeigneter Abhilfestrategien, wodurch die Robustheit und Zuverlässigkeit des digitalen Zwillingsmodells gestärkt werden.

4. Fernzugriff und Diagnose: Der Fernzugriff auf den digitalen Zwilling bietet Echtzeit-Überwachungs-, Diagnose- und Wartungsfunktionen und ermöglicht so eine schnelle Reaktion und effiziente Fehlerbehebung im späteren Betrieb.

5. Modellautomatisierung: Die Automatisierung der Modellerstellungs- und Aktualisierungsprozesse reduziert den manuellen Aufwand, steigert die Effizienz und ermöglicht eine schnelle Anpassungsfähigkeit an Änderungen und Aktualisierungen.

Nach Abschluss des Prozesses zur Erstellung des digitalen Zwillings verfügt das Unternehmen über ein umfassendes Produktmodell „in Originalgröße“ mit erweiterten Funktionen.

1. Modellbasierter Nachweis der funktionalen Sicherheit: Das Modell des digitalen Zwillings dient als Grundlage für die Durchführung eines modellbasierten Nachweises der funktionalen Sicherheit sowie zur Validierung und Verifizierung, dass das System strenge Sicherheitsanforderungen erfüllt und Industriestandards und -vorschriften einhält.

2. Automatische Spezifikationsüberprüfung: Automatisierte Überprüfungsprozesse werden eingesetzt, um sicherzustellen, dass die Systemspezifikationen mit den definierten Anforderungen übereinstimmen, wodurch Fehler und Diskrepanzen während der Entwurfsphase minimiert werden.

3. Automatische SW-Code-Generierung: Mithilfe des digitalen Zwillingsmodells können Unternehmen den Softwareentwicklungsprozess rationalisieren, indem sie automatisch Softwarecode basierend auf dem Modell generieren, den manuellen Codierungsaufwand reduzieren und die Konsistenz zwischen dem Modell und dem implementierten Code sicherstellen.

4. Automatische Erstellung von Schaltplänen: Das digitale Zwillingsmodell erleichtert die automatische Erstellung von Schaltplänen und bietet eine genaue und aktuelle Dokumentation für die Systemverkabelung und -verkabelung, verbessert die Gesamteffizienz und reduziert menschliche Fehler.

Aus Unternehmenssicht eröffnet der Einsatz von Model-Based Systems Engineering (MBSE) bei der Erstellung digitaler Zwillinge neue Grenzen in der Automobil- und Eisenbahnindustrie. Durch einen systematischen Ansatz und die Integration verschiedener Modellelemente können Unternehmen umfassende digitale Zwillingsmodelle entwickeln, die Innovationen vorantreiben, Designprozesse optimieren und die betriebliche Effizienz steigern. Angesichts des Zeit- und Ressourcenbedarfs ist es entscheidend, schrittweise und modular zu arbeiten, bereits entwickelte Aspekte zu nutzen und gleichzeitig das Modell kontinuierlich zu verbessern. Der Aufbau einer unabhängigen Datenbank als „Single Point of Truth“ schützt geistiges Eigentum und fördert die Autonomie. Durch die Vermeidung der Komplexitätsfalle und die Konzentration auf ein optimiertes Modell können Unternehmen die Leistungsfähigkeit digitaler Zwillinge nutzen, um sich einen Wettbewerbsvorteil zu verschaffen und ihre strategischen Ziele zu erreichen.

Reliability, Availability, Maintainability (RAM)

Bei CSG sind wir auf die Zuverlässigkeits-, Verfügbarkeits- und Wartbarkeitstechnik kritischer Systeme spezialisiert. Im anspruchsvollen Bereich der Automobil- und Schienenfahrzeugindustrie, wo Ausfallzeiten erhebliche Folgen haben können, ist unsere Expertise im RAM-Engineering von unschätzbarem Wert für unsere Kunden.

Wir entwerfen und / oder analysieren vorgeschlagene Lösungen und Produkte und stellen so ein ordnungsgemäßes RAM-Design und eine Leistungsüberprüfung vor Ort sicher. Unser Ziel ist es, die Systemzuverlässigkeit durch sorgfältige Analyse zu erhöhen. Hierzu führen wir umfassende Risikobewertungen durch und bewerten Fehlermodi, um potenzielle Schwachstellen zu identifizieren. Wir optimieren Designzyklen und erleichtern die Entwicklung robuster und zuverlässiger Systeme für unsere Kunden. Durch die Implementierung effektiver Planung, vorbeugender Wartungsprotokolle und schneller Reaktionsverfahren wird die Verfügbarkeit des Endprodukts weiter verbessert, während die Entwicklung von Lösungen, die den Zugang zu kritischen Komponenten vereinfachen, seine Wartbarkeit und damit Kosteneffizienz weiter verbessert. Unsere Prozesse zur Leistungsüberprüfung vor Ort stellen sicher, dass die Systeme das versprochene Maß an Verfügbarkeit und Betriebsleistung erfüllen. Wir sind bestrebt, unseren Kunden ein Höchstmaß an Zuverlässigkeit, Verfügbarkeit und Wartbarkeit zu gewährleisten und so betriebliche Exzellenz und Kundenzufriedenheit sicherzustellen.

Reduktion der Produkt-Lebenszyklus-Kosten durch RAM-Engineering in der Schienenfahrzeugindustrie

Die Schienenfahrzeugindustrie zeichnet sich durch hohe Anforderungen an Zuverlässigkeit, Verfügbarkeit und Wartbarkeit aus. RAM-Engineering (Reliability, Availability, Maintainability) umfasst einen ganzheitlichen Ansatz zur Optimierung der Leistung, Haltbarkeit und Wartungsfreundlichkeit von Fahrzeugen, was zu einer höheren Kundenzufriedenheit und Kostensenkung führt. Insb. in der Bahntechnik steht die gleichzeitige Sicherung des Betriebs von Fahrzeugen bei reduzierten Ausfallzeiten und Wartungskosten im Vordergrund.

Die eingesetzte Manpower für RAM-Engineering unterscheidet sich dabei deutlich zwischen den einzelnen Märkten und ist letztendlich vor allen Dingen auch durch die Vertragsgestaltung der Betreiber getrieben. Verschiedene Kunden, auf unterschiedlichen internationalen Märkten, wie z.B. die Französische Staatsbahn (SNCF) und die Deutsche Bahn, weisen stark voneinander verschiedene Strafen und Konsequenzen für Zugmängel auf, was wiederum unterschiedlichen Druck auf die Hersteller ausübt. Während in Frankreich ein Fahrtausfall, der auf einen Defekt in der Verantwortlichkeit des OEM zurückgeführt werden kann, bis zu mehreren 100.000 € Strafe kosten kann, werden in Deutschland in der Regel für den gleichen Ausfall nur wenige 1.000 € fällig. Folglich können die Investitionen in RAM-Entwicklungsressourcen und Arbeitskräfte je nach Marktanforderungen und Konsequenzen sehr unterschiedlich ausfallen.

Bereits während der Entwurfsphase wird eine erste Zuverlässigkeits- und Verfügbarkeitsbewertung basierend auf zusammengestellten Daten von Komponenten und Subsystemen der Lieferanten durchgeführt. Diese Bewertung hilft bei der Bewertung der Anforderung für die Gesamtsystemverfügbarkeit, sowie der Identifizierung potenzieller Problembereiche und ermöglicht proaktive Maßnahmen zur Verbesserung der Systemzuverlässigkeit und -verfügbarkeit.

Wartungsnachweise sind sowohl während des Produktionsprozesses als auch nach der Produkteinführung beim Kunden von entscheidender Bedeutung. Strenge Inspektionen, die Einhaltung von Wartungsplänen und Qualitätskontrollverfahren stellen sicher, dass die Produkte den erwarteten Zuverlässigkeits- und Verfügbarkeitsstandards entsprechen.

Der Fokus auf die Wartbarkeit der einzelnen Subsysteme im Design ist ein weiterer wichtiger Aspekt der RAM-Entwicklung. Durch die Berücksichtigung von einfachem Zugang, modularem Design und standardisierten Wartungsverfahren kann der Zeitaufwand für Wartungsaktivitäten minimiert werden. Dies führt zu reduzierten Ausfallzeiten und einer verbesserten betrieblichen Effizienz.

Eine enge Zusammenarbeit zwischen dem Produkteinführungsteam, welches in der Regel für die Behebung anfänglicher Fehler nach der Produktion verantwortlich ist, und dem späteren Flottenüberwachungsteam ist von entscheidender Bedeutung. Diese Zusammenarbeit ermöglicht eine nahtlose Überwachung der Fahrzeugleistung, eine schnelle Identifizierung auftretender Probleme und sofortige Korrekturmaßnahmen.

Eine erfolgreiche Zusammenarbeit zwischen OEMs und Betreibern kann die Wartungs- und Flottenüberwachungsbemühungen darüber hinaus zusätzlich verbessern. Durch den Austausch von Fachwissen, Daten und Best Practices können OEMs Betreiber bei der Optimierung der RAM-Leistung unterstützen und so die Kundenzufriedenheit maximieren.

Ein effektives toolbasiertes Flottenmanagement (Enterprise-Asset-Management) ermöglicht es Betreibern, Wartungspläne zu optimieren, den Ersatzteilbestand zu verwalten und die gesamten Wartungsprozesse zu optimieren und so die RAM-Leistung zu verbessern.

Die Implementierung von Fehlerberichts-, Analyse- und Korrekturmaßnahmensystemen (FRACAS) ermöglicht die Überwachung der Flottenleistung in Echtzeit. Durch die Analyse von Fehlerdaten, -mustern und -trends können potenzielle Risiken und wiederkehrende Probleme identifiziert werden, was zu proaktiven Wartungsstrategien führt. Fehleranalysemethoden wie z.B. Root-Cause-Analysis, Ishikawa / Fishbone oder 8D-Berichte sind dabei unverzichtbare Werkzeuge im RAM-Engineering. Diese Techniken erleichtern die systematische Untersuchung von Fehlern, die Identifizierung der zugrunde liegenden Ursachen und die Steuerung von Korrekturmaßnahmen, um zukünftige Vorkommnisse zu verhindern.

Moderne Schienenfahrzeuge erlauben den Zugriff auf Diagnosedaten über Remote-Schnittstellen. Die Integration von Ferndiagnosezugriff und halb- oder vollautomatischer Datenanalyse ermöglicht die proaktive Planung von Wartungszyklen. Durch die frühzeitige Erkennung potenzieller Fehler können die erforderlichen Teile und Ressourcen im Voraus vorbereitet werden, wodurch Wartungsaktivitäten rationalisiert und ungeplante Ausfallzeiten minimiert werden.

Die Integration von RAM-Engineering-Prinzipien über den gesamten Produktlebenszyklus hinweg ist entscheidend für die Kundenzufriedenheit und Kostensenkung in der Eisenbahnindustrie. Durch die Durchführung erster Bewertungen, die Implementierung von Designverbesserungen, den Einsatz fortschrittlicher Überwachungstechniken und die Förderung der Zusammenarbeit können Zuverlässigkeit, Verfügbarkeit und Wartbarkeit optimiert werden, was zu einer verbesserten Betriebsleistung und geringeren Lebenszykluskosten führt.

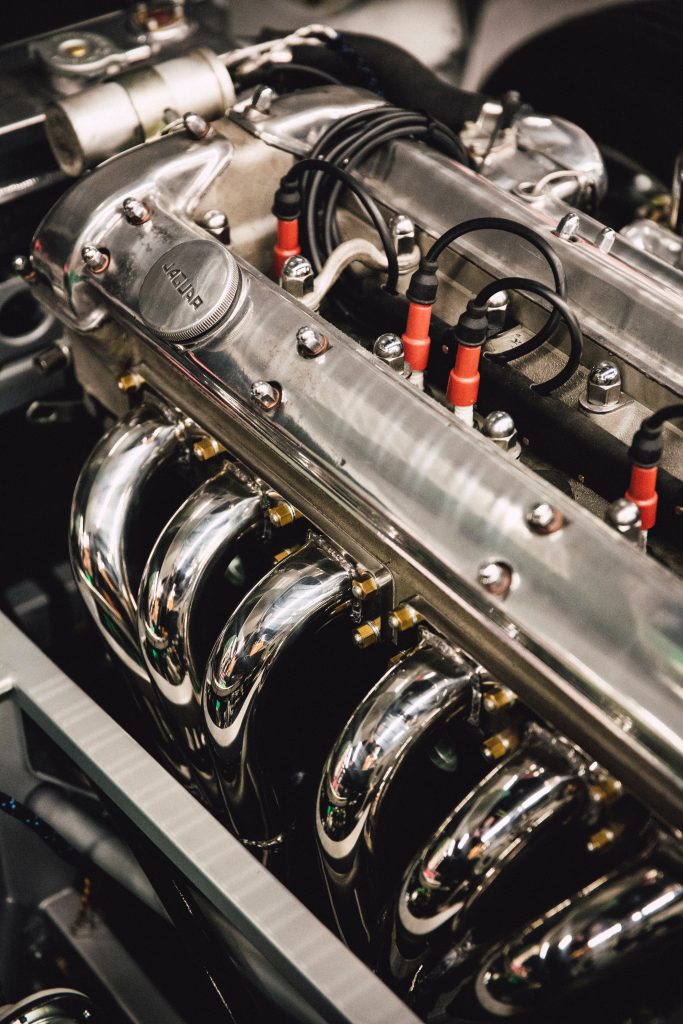

Kraftstoff-Versorgungs-Systeme

Die Entwicklung robuster und effizienter Kraftstoffversorgungssysteme erfordert ein fein abgestimmtes Design, um optimale Leistung und Zuverlässigkeit sicherzustellen.

Die richtige Wahl der Materialien für den Bau von Kraftstoffversorgungskomponenten bestimmt die chemische Beständigkeit, Haltbarkeit und Kompatibilität des Systems mit verschiedenen Kraftstofftypen, um die langfristige Integrität sicherzustellen und Korrosion oder Zersetzung zu verhindern. Durch den Einsatz hochwertiger Filter mit den entsprechenden Mikro-Werten werden Verunreinigungen und Partikel aus dem Kraftstoff entfernt, wodurch die Integrität der nachgeschalteten Komponenten gewährleistet, und die Motorleistung optimiert wird. Eine präzise, fortschrittliche Druckregelung gewährleistet eine gleichmäßige Kraftstoffzufuhr zum Motor, verbessert die Verbrennungseffizienz und minimiert das Risiko von Motorschäden.

Neben Materialauswahl, Filterung und Druckregulierung berücksichtigen wir auch Faktoren wie die Dynamik des Kraftstoffflusses, die Systemintegration und die Einhaltung relevanter Industriestandards. Unser Ingenieurteam entwickelt Kraftstoffversorgungssysteme, die nicht nur die Leistungsspezifikationen erfüllen, sondern auch Sicherheit, Umweltverträglichkeit und Wartungsfreundlichkeit in den Vordergrund stellen. Profitieren Sie von unserer Erfahrung, unserer Liebe zum Detail und unserem Engagement für die Bereitstellung zuverlässiger, leistungsstarker Lösungen für Ihre Kraftstoffversorgungssysteme.

Kraftstoff-Versorgungs-Systemen in der Automobilindustrie: Design, Integration und Leistung

Hoch entwickelte und optimierte Kraftstoff-Versorgungs-Systemen gewährleisten eine effiziente, saubere, geregelte und zuverlässige Kraftstoffversorgung von Verbrennungsmotoren. Das Design von Kraftstoff-Versorgungs-Systemen ist dabei ein Zusammenspiel aus Filterdesign, Materialauswahl, Systemintegration, Druckregulierung, Wasserabscheidung, Dynamik des Kraftstoffflusses und anderen relevanten Einflussgrößen. Durch das Verständnis und die Optimierung dieser Faktoren können Automobilhersteller und Zulieferer die Leistung, Haltbarkeit und Umwelt-Auswirkungen ihrer Fahrzeuge weiter verbessern.

Eine wirksame Filterung sorgt für die Aufrechterhaltung der Kraftstoffqualität und den Schutz empfindlicher nachgelagerter Motorkomponenten. Im Design sind hier die Auswahl von geeigneten Filtermedien, die Optimierung der Porengröße und der Einsatz fortschrittlicher Filtertechnologien wie Mehrschichtfilter und / oder Koaleszenzfilter zu beachten.

Die korrekte Auswahl der eingesetzten Materialien für die Komponenten des Kraftstoff-Versorgungs-Systems bestimmt die Kompatibilität mit verschiedenen Kraftstofftypen und stellt eine langfristige Haltbarkeit sicher. Es gilt, die Korrosionsbeständigkeit, die chemische Kompatibilität, die mechanische Festigkeit und die thermische Stabilität der eingesetzten Werkstoffe zu berücksichtigen und jeweils die optimale Konfiguration für verschiedene Systemkomponenten auszuwählen.

Eine effiziente Integration der Komponenten des Kraftstoff-Versorgungs-Systems optimiert die Raumausnutzung im Fahrzeug. Hierzu ist die Komponentenplatzierung, Kraftstoffleitungsführung und die Integration mit anderen Fahrzeugsystemen zu berücksichtigen.

Für eine optimale Motorleistung ist die Aufrechterhaltung eines konstanten Kraftstoffdrucks erforderlich. Durch den Einsatz von Kraftstoffdruckreglern, Kraftstoffpumpen und Steuerungsalgorithmen kann das Druckverhältnis optimal eingestellt werden. Der Einsatz von Kraftstoffpulsationsdämpfern reduziert Druckschwankungen und trägt zur Verbesserung der Systemstabilität bei. Die Verwendung von Pumpen mit variabler Durchflussrate und / oder adaptiver Druckregulierungsalgorithmen kann die Effizienz des Systems weiter erhöhen.

Das Verständnis der Dynamik des Kraftstoffflusses innerhalb des Versorgungssystems ist entscheidend für die Erzielung einer genauen Kraftstoffzufuhr und einer optimalen Einspritzdüsenleistung. Einflussfaktoren sind die Dimensionierung der Kraftstoffleitungen, der Strömungswiderstand, der Druckabfall innerhalb des Systems und der Einfluss der Kraftstoffeigenschaften auf die Strömungseigenschaften selbst.

Wasserverschmutzung kann sich dabei nachteilig auf die Leistung des Kraftstoffsystems und den Motorbetrieb auswirken. Strategien für eine effektive Wasserabscheidung beinhalten die Verwendung von Wasserabscheidefiltern, Koaleszenzelementen und die Minimierung des Wassereintritts in der Kraftstoffsystemkonstruktion.

Das Design und die Optimierung von Kraftstoff-Versorgungssystemen sind in der Automobilindustrie für die Versorgung von Verbrennungsmotoren mit sauberem und geregeltem Kraftstoff unerlässlich. Durch die Konzentration auf Filterdesign, Materialauswahl, Systemintegration, Druckregulierung, Wasserabscheidung, Kraftstoffflussdynamik und Umweltaspekte können Automobilhersteller die Leistung, Haltbarkeit und Umweltauswirkungen ihrer Fahrzeuge optimieren.

Steigende regulatorische Anforderungen für die Rolle von Kraftstoff-Versorgungs-Systemen bei der Erreichung dieser Umweltziele, und Brancheninitiativen, die auf die Reduzierung von Emissionen, die Förderung der Kraftstoffeffizienz und die Förderung der Verwendung alternativer Kraftstoffe abzielen, werden die Entwicklung von Kraftstoff-Versorgungssystemen nachhaltig verändern. Für den Einsatz von E-Fuels werden kontinuierliche Fortschritte in der Technologie der Kraftstoff-Versorgungs-Systeme eine entscheidende Rolle bei der Gestaltung der Zukunft der Antriebssysteme für Kraftfahrzeuge spielen.

Project Engineering

Unsere Projektingenieure verwalten komplexe Projekte mit einem starken Fokus auf technische Exzellenz. Unser Ansatz kombiniert fortschrittliche Projektmanagementmethoden, um verschiedene technische Disziplinen effektiv zu koordinieren und so eine nahtlose Zusammenarbeit und effiziente Kommunikation sicherzustellen. Unser Team aus qualifizierten Ingenieuren und Projektmanagern bringt die langjährige Erfahrung mit, die es uns ermöglicht Herausforderungen zu meistern und Projekte pünktlich und innerhalb des Budgets abzuliefern. Mit viel Liebe zum Detail analysieren wir Projektanforderungen, führen Machbarkeitsstudien durch und entwickeln umfassende Projektpläne. Durch sorgfältiges Risikomanagement identifizieren wir potenzielle Hindernisse proaktiv und implementieren wirksame Abhilfestrategien, um Projekte auf Kurs zu halten.

Unser Fachwissen im Bereich Projekttechnik erstreckt sich auch auf die Koordination mit Lieferanten, die Verwaltung von Beschaffungs-Prozessen und die Überwachung der Installation und Inbetriebnahme von Geräten. Wir pflegen eine ständige Kommunikation mit den Stakeholdern, stellen regelmäßige Updates bereit und ermöglichen einen reibungslosen Projektlebenszyklus vom Anfang bis zum Abschluss. Es ist unser Ziel erfolgreiche Engineering-Projekte zu liefern, die Ihre Ziele erfüllen und Ihre Erwartungen übertreffen.

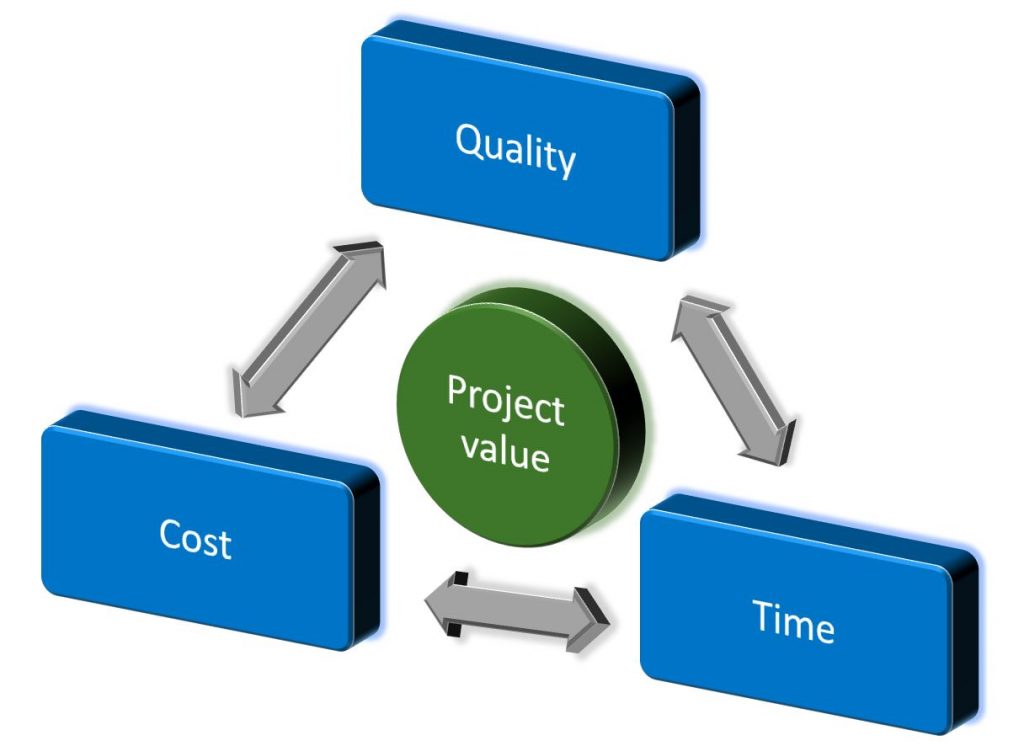

Project Engineering: Zeit, Kosten und Qualität mit Teamintegration und technischer Führung in Einklang bringen

Projekt-Engineering umfasst die Koordination und Verwaltung von Ressourcen, um Projektziele zu erreichen und gleichzeitig vordefinierte Zeit-, Kosten- und Qualitätsziele einzuhalten. Darunter fallen auch technische Risikomanagement-Strategien, Ansätze zur Einbindung von Stakeholdern, Verfahren zur Änderungskontrolle, Kommunikations- und Berichtsmechanismen sowie Lessons-Learned-Praktiken. Außerdem spielen Teamaufbauansätze, eine geeignete vertikale Lieferanten- und Kundenintegration sowie die Rolle des technischen Leiters beim Erreichen der Projektziele eine tragende Rolle. Projektingenieure leisten dabei in den verschiedenen Planungs-, Integrations- und Verifizierungsprozessen eines Projekts einen aktiven Beitrag zur Erreichung dieser Projektziele.

Eine effektive Projektplanung erfordert die Implementierung robuster Techniken zur Zeit-, Kosten- und Qualitätskontrolle. Hierfür werden Werkzeuge wie z.B. Projektplanung, Ressourcenzuweisung, Risikomanagement, Fortschrittsüberwachung, Kostenschätzung, Qualitätssicherung und Leistungsmessung (KPI) verwendet. Die für das jeweilige Projekt angemessene Anwendung dieser Methoden ist ein elementarer Baustein, dass Projekte pünktlich und innerhalb des Budgets geliefert werden und die Qualitätserwartungen erfüllt oder übertroffen werden.

Der Erfolg des Projekt-Engineerings hängt immer auch von der Zusammensetzung und Dynamik des Projektteams ab. Beispiele für verschiedene Ansätze zur Teameinrichtung sind u.a. die Bildung funktions-übergreifender Teams, Matrixorganisationen und virtuelle Teams. Die Auswahl des Teamansatzes muss sich an der Projektaufgabe ausrichten, denn jeder Ansatz bietet einzigartige Vorteile in Bezug auf Kommunikation, Zusammenarbeit und Abstimmung des Fachwissens und ermöglicht so eine effektive Projektabwicklung.

Die Integration von Lieferanten und Kunden in den Projektentwicklungs-Prozess kann erhebliche Vorteile bringen. Durch die direkte Einbindung wichtiger Stakeholder in das Projektteam können potenzielle Engpässe abgemildert und Projektergebnisse optimiert werden. Beispiele für mögliche Vorteile der Lieferanten- und Kundenintegration sind z. B. kürzere Kommunikationsschleifen, größeres Engagement und besseres Verständnis der Projektanforderungen. Auch bei auftretenden Verzögerungen und Fehlern führt eine erhöhte Integration in der Regel zu Lösungsorientierten Ansätzen und vermeidet Verzögerungen durch Schuldzuweisungen und / oder den Bedarf für weitere rechtliche Absicherungen.

Der / die technische LeiterIn spielt eine entscheidende Rolle in der Projektentwicklung und fungiert als Ausgleich zum Projektmanagementteam. Von der Einbringung seiner/ihrer technischen Fachkenntnisse, der Koordinierung von Entwurfsaktivitäten, der Lösung technischer Probleme und Sicherstellung der Einhaltung von Projektspezifikationen bis hin zu harten, schnellen Entscheidungen bzgl. der technischen Umsetzung ist es in vielen Fällen die Persönlichkeit des Project Lead Engineers, der / die mit seinem Handeln den Projekterfolg sicherstellet. Die Anwesenheit des technischen Leiters gewährleistet eine umfassende Konzentration auf technische Aspekte, während sich das Projektmanagement um Beschaffung, Finanzen, Marketing und andere nicht technische Aspekte konzentrieren kann.

Produktmanagement

In unseren Produktmanagement Dienstleistungen dreht sich alles darum, den Wert und Markterfolg Ihrer technischen Produkte zu maximieren. Mit einem tiefen technischen Verständnis der bieten wir strategische Beratung während des gesamten Produktlebenszyklus, von der Konzeptentwicklung bis zur Markteinführung.

Wir übersetzen Kundenbedürfnisse und Markteinblicke in umsetzbare Produktanforderungen. Unsere Produktmanager arbeiten eng mit den Ingenieurteams zusammen, um Produktspezifikationen zu definieren, die technische Machbarkeit sicherzustellen und die Produktentwicklung an den Marktanforderungen auszurichten. Während des gesamten Produktentwicklungsprozesses ermöglichen wir effiziente Designiterationen, Prototypentests und Validierungen. Unser Schwerpunkt auf agilen Methoden ermöglicht iterative Verbesserungen und schnelle Anpassungen und sichert so einen Wettbewerbsvorteil auf dem Markt.

Die Produktpositionierung wird durch Marktforschung, Wettbewerbsanalyse und Bewertungen des Benutzerfeedbacks optimiert. Während des gesamten Produktlebenszyklus legen wir großen Wert auf technische Exzellenz, Qualitätssicherung und Einhaltung gesetzlicher Vorschriften. Unsere strengen Test- und Validierungsprozesse stellen sicher, dass Produkte den höchsten Standards an Leistung, Sicherheit und Zuverlässigkeit entsprechen.

Produktmanagement für Fahrerassistenzsysteme in der Automobilindustrie

Produktmanagement spielt eine zentrale Rolle für die erfolgreiche Entwicklung, das Lifecycle-Management und die Marktdurchdringung von Fahrerassistenzsystemen in der Automobilindustrie. Dazu gehört die strategische Planung, Entwicklung und kontinuierliche Verbesserung dieser Systeme, um den Kundenbedürfnissen, Branchenvorschriften und Marktanforderungen gerecht zu werden.

Ein effektives Produktmanagement gewährleistet die erfolgreiche Bereitstellung von Fahrerassistenzsystemen, welche die Fahrzeugsicherheit, den Komfort und das Benutzererlebnis verbessern. Es stellt sicher, dass Fahrerassistenzsysteme nicht nur technisch robust sind, sondern auch an den Marktanforderungen und Kundenpräferenzen ausgerichtet sind. Dies erfordert einen systematischen und ganzheitlichen Ansatz bei der Produktentwicklung, der definierte Schritte und Methoden einbezieht, um optimale Ergebnisse zu erzielen.

Die Implementierung des Produktmanagements von Fahrerassistenzsystemen umfasst mehrere wichtige Schritte. Zunächst werden Marktforschung und -Analyse durchgeführt, um die Kundenanforderungen, Branchentrends und die Wettbewerbslandschaft zu verstehen. Diese Forschung hilft, Chancen zu identifizieren und den Zielmarkt für das Fahrerassistenzsystem zu definieren. Zweitens erfolgt die Produktplanung und -Definition, bei der die Merkmale, Funktionalitäten und Leistungs-Metriken des Systems definiert werden. Dazu gehört die Festlegung konkreter Ziele, etwa einer verbesserten Kollisionsvermeidung oder einer erweiterten Einparkhilfe. Darüber hinaus wird eine Produkt-Roadmap erstellt, um den Entwicklungszeitplan und die Meilensteine zu skizzieren.

Ein entscheidender Schritt im Produktmanagement für Fahrerassistenzsysteme ist die sorgfältige Auswahl der eingesetzten Detektionsmethoden. Dazu gehört die Beurteilung der Eignung verschiedener Technologien wie Radar, Lidar, Kameras und anderer Sensoren. Durch die Kombination dieser Erkennungsmethoden kann eine überlagerte Position des Fahrzeugs in Bezug auf seine Umgebung erstellt werden, was genaue Wahrnehmungs- und Entscheidungsalgorithmen ermöglicht. Die Wahl der Erkennungsmethoden basiert auf Faktoren wie Leistung, Zuverlässigkeit, Kosteneffizienz und Einhaltung gesetzlicher Vorschriften.

Ein weiterer bereits genannter Aspekt des Produktmanagements ist die Erstellung einer Produkt-Roadmap. Diese Roadmap skizziert den Entwicklungszeitplan und legt konkrete Meilensteine für das Fahrerassistenzsystem fest. Der Entwicklungsprozess beginnt typischerweise mit der Konzeptualisierung und Machbarkeitsbewertung, gefolgt von der Prototypenerstellung und Validierung. Meilensteine können die Fertigstellung funktionsfähiger Prototypen, erfolgreiche Tests und Validierungen unter verschiedenen Bedingungen sowie die behördliche Zertifizierung sein. Die Roadmap bietet eine klare Vision für die Produktentwicklung, stimmt die Interessengruppen aufeinander ab und ermöglicht eine effektive Ressourcenallokation.

Produktmanager für Fahrerassistenzsysteme nutzen unterschiedliche Methoden, um Markterfolg und Mehrwert sicherzustellen. Marktanalysen und Kundenforschung werden durchgeführt, um sich entwickelnde Kundenbedürfnisse zu verstehen, Markttrends zu identifizieren und potenzielle Lücken oder Chancen aufzudecken. Diese Informationen tragen dazu bei, die Merkmale, die Funktionalität und das Benutzererlebnis des Produkts zu gestalten und letztendlich die Kundenzufriedenheit und Marktakzeptanz zu steigern.

Darüber hinaus nutzen Produktmanager Geschäftsstrategien wie Marktsegmentierung und Targeting. Durch die Identifizierung spezifischer Kundensegmente, die am meisten vom Fahrerassistenzsystem profitieren, können gezielte Marketingmaßnahmen eingesetzt werden, um diese Segmente effektiv zu erobern. Dieser Ansatz trägt dazu bei, das Wertversprechen des Produkts zu optimieren und Marketingbotschaften so zuzuschneiden, dass sie bei der Zielgruppe ankommen.

Um eine ordnungsgemäße Umsetzung sicherzustellen, sind Benutzerforschung und Usability-Tests eine entscheidende Methode. Dazu gehört das Sammeln von Feedback potenzieller Endbenutzer, um deren Bedürfnisse, Vorlieben und Schwachstellen zu verstehen. Usability-Tests ermöglichen eine iterative Verfeinerung der Benutzeroberfläche und des Interaktionsdesigns des Systems, um sicherzustellen, dass es intuitiv und einfach zu bedienen ist und die Erwartungen des Fahrers erfüllt.

Eine weitere wichtige Methode ist die Feature-Priorisierung und das Backlog-Management. Durch den Einsatz von Techniken wie der MoSCoW-Methode (Must-haves, Should-haves, Could-haves, Won’t-haves) können Produktmanager die Entwicklung kritischer Funktionen priorisieren und gleichzeitig Ressourcenbeschränkungen ausgleichen. Diese Methode stellt sicher, dass die wichtigsten Funktionalitäten zuerst implementiert werden und den Kunden einen unmittelbaren Mehrwert bieten. Darüber hinaus werden häufig iterative Entwicklungsprozesse wie agile Methoden wie Scrum eingesetzt, um Flexibilität, schnelles Prototyping und inkrementelle Verbesserungen im gesamten Produktlebenszyklus zu ermöglichen.

Die geschäftlichen Vorteile eines effektiven Produktmanagements sind vielfältig. Durch die Ausrichtung der Produktentwicklung auf die Marktanforderungen können Produktmanager einen Wettbewerbsvorteil für ihr Unternehmen sichern und nachhaltig Marktanteile erreichen. Darüber hinaus können sie das Produkt durch kontinuierliche Marktüberwachung und Produktverbesserungen an veränderte Kundenbedürfnisse anpassen, der Konkurrenz einen Schritt voraus sein und die etablierte Marktposition behaupten. Letztendlich stellt ein erfolgreiches Produktmanagement sicher, dass Fahrerassistenzsysteme nicht nur den technischen Anforderungen entsprechen, sondern auch einen Mehrwert für Kunden und Systementwickler bieten.

Die Implementierung robuster Produktmanagementpraktiken für Fahrerassistenzsysteme bringt mehrere Vorteile mit sich. Produktmanagement ermöglicht einen strukturierten Ansatz bei der Produktentwicklung und stellt sicher, dass Kundenanforderungen erfüllt und Marktanforderungen berücksichtigt werden. Durch die Einbeziehung von Benutzerforschung und Usability-Tests kann das Design und die Funktionalität des Systems optimiert werden und so zu einem besseren Benutzererlebnis führen. Darüber hinaus tragen Methoden zur Priorisierung von Funktionen dazu bei, die Entwicklungsbemühungen auf die wirkungsvollsten Funktionen zu konzentrieren und so die Kundenzufriedenheit zu erhöhen. Agile Methoden ermöglichen eine schnellere Markteinführung, Anpassungsfähigkeit an sich ändernde Anforderungen und eine effektive Zusammenarbeit zwischen funktionsübergreifenden Teams.

Allerdings bringt das Produktmanagement auch Herausforderungen mit sich. Der Ausgleich widersprüchlicher Anforderungen und Prioritäten kann komplex sein, insbesondere wenn es um unterschiedliche Interessengruppen und technische Einschränkungen geht. Für ein erfolgreiches Produktmanagement ist es von entscheidender Bedeutung, die vielschichtigen Anforderungen zu ordnen und die Abstimmung zwischen den verschiedenen am Entwicklungsprozess beteiligten Teams sicherzustellen. Darüber hinaus unterliegt die Automobilindustrie strengen Sicherheitsvorschriften, die zu zusätzlichen Komplexitäten und Anforderungen bei der Entwicklung und Validierung von Fahrerassistenzsystemen führen können.

Ein effektives Produktmanagement ist für Fahrerassistenzsysteme in der Automobilindustrie unerlässlich, um sichere, zuverlässige und benutzerzentrierte Lösungen mit nachhaltigem Mehrwert für das Unternehmen bereitzustellen. Durch die Befolgung der beschriebenen Schritte und den Einsatz von Methoden wie Benutzerforschung, Funktionspriorisierung und agiler Entwicklung können Unternehmen eine erfolgreiche Produktentwicklung effektiv vorantreiben, Kundenerwartungen erfüllen und auf dem Markt wettbewerbsfähig bleiben.

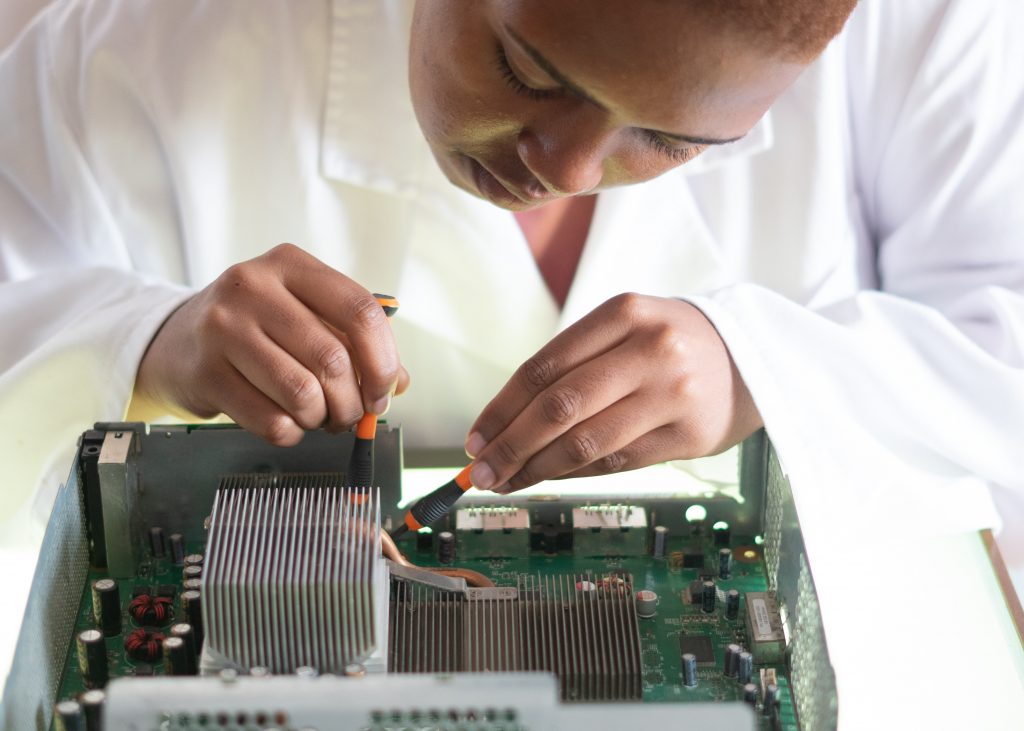

Qualität und Prozess Engineering

Unsere Methodik im Qualitäts- and Prozess Engineering beginnt mit der eingehenden Analyse und Bewertung bestehender Prozesse. Durch eine strenges Assessment identifizieren wir Bereiche mit Optimierungspotenzial, wobei wir uns auf die Verbesserung der Produktqualität, die Steigerung der Fertigungseffizienz und die Kostensenkung konzentrieren. Durch die Implementierung von Lean-Manufacturing-Prinzipien und fortschrittlichen Qualitätskontrolltechniken rationalisieren wir Abläufe und treiben kontinuierliche Verbesserungen voran. Durch den Einsatz statistischer Prozesskontrolle, Techniken zur Fehlervermeidung und Ursachenanalyse werden Risiken gemindert, Fehler minimiert und die Produktqualität insgesamt verbessert.

Zu unserem Ansatz gehört auch ein umfassendes Qualitätsmanagement der Lieferanten, um eine gleichbleibende Leistung und Einhaltung der Spezifikationen sicherzustellen. Proaktive Qualitätsplanung und der Einsatz von Design for Manufacturing verbessern die Produktionseffizienz, verkürzen Durchlaufzeiten und erhöhen die Kundenzufriedenheit.

Besonders hervorzuheben ist unser Software Quality Engineering Ansatz, welcher auf einem strengen Verifikationsprozess, aber vor allen Dingen auf einem detaillierten Konfigurationsmanagement aufbaut. Dadurch stellen wir die Nachverfolgbarkeit von Artefakten und Änderungen, sowie eine kontinuierliche Erfüllung aller Produktanforderungen sicher.

Begleitend führen wir Audits und Inspektionen durch, um die Einhaltung von Industriestandards und behördlichen Anforderungen zu überwachen. Dadurch stellen wir sicher, dass die Produkte unserer Kunden während ihres gesamten Lebenszyklus den höchsten Qualitäts- und Sicherheitsstandards entsprechen.

Software-Qualitätssicherung, Konfigurationsmanagement und Rückverfolgbarkeit

Software-Qualitätssicherung spielt eine entscheidende Rolle bei der Entwicklung von Software-Anwendungen für Kraft- und Schienenfahrzeuge und stellt sicher, dass das Produkt die angelegten Standards und Anforderungen erfüllt, die sowohl von Kunden als auch von staatlichen Behörden, wie dem EBA (Eisenbahn-Bundesamt) in Deutschland, festgelegt werden. Diese standardisierten Qualitäts- und Prozessanforderungen mit hohen Zielwerten für Sicherheit, Zuverlässigkeit und Kundenzufriedenheit machen den Bedarf an robusten Software-Qualitätssicherungssystemen deutlich. Software Quality Engineering umfasst dabei einen systematischen und disziplinierten Ansatz zur Verifizierung und Validierung von Software während ihres gesamten Entwicklungslebenszyklus.

Effektives Software-Qualitäts-Engineering erkennt die Bedeutung des Konfigurationsmanagements und der Versionsrückverfolgbarkeit. Durch die Implementierung umfassender Konfigurations-Managementprozesse, einschließlich Versionskontrolle und Variantenmanagement, können Softwareentwicklungsteams verschiedene Softwarekonfigurationen effektiv verwalten, die auf spezifische Kundenbedürfnisse oder Systemanforderungen zugeschnitten sind. Dies ermöglicht eine effiziente Kontrolle verschiedener Softwareversionen und -varianten, was eine optimierte Entwicklung, eine einfachere Wartung und eine verbesserte Rückverfolgbarkeit ermöglicht. Durch die Versionsrückverfolgbarkeit wird sichergestellt, dass das Entwicklungsteam die Entwicklung der Software, einschließlich der spezifischen Versionen und Komponenten, die in einer bestimmten Version oder Bereitstellung verwendet werden, verfolgen und interpretieren kann. Diese Rückverfolgbarkeit trägt zu einem besseren Änderungsmanagement, einer besseren Auswirkungsanalyse und der Einhaltung von Industriestandards bei.

Der Verifizierungsprozess im Software Quality Engineering umfasst mehrere Schlüsselaktivitäten. Zunächst werden Qualitätsziele festgelegt und kritische Qualitätsmerkmale wie Zuverlässigkeit, Wartbarkeit und Sicherheit identifiziert. Diese Ziele und Attribute definieren die spezifischen Kriterien, welche die Software erfüllen muss, um die Einhaltung gesetzlicher Standards und Kundenanforderungen sicherzustellen. Diese Ziele dienen später als Benchmarks, an denen die Leistung und Funktionalität der Software gemessen wird. Hierzu werden Funktionstests durchgeführt, um zu überprüfen, ob die Software wie vorgesehen funktioniert und die festgelegten Funktionsanforderungen erfüllt. Dabei werden einzelne Komponenten, Module und das integrierte System getestet, um das korrekte Verhalten sicherzustellen.

Neben Funktionstests werden auch andere Arten von Tests durchgeführt, um verschiedene Qualitätsmerkmale sicherzustellen. Belastungstests bewerten die Leistung der Software unter verschiedenen Lastbedingungen und bewerten dabei Faktoren wie Reaktionszeit, Durchsatz und Ressourcennutzung. Bei Sicherheitstests werden Schwachstellen identifiziert, um sicherzustellen, dass die Software gegen unbefugten Zugriff, Datenschutzverletzungen und andere Sicherheitsbedrohungen resistent ist. Usability-Tests werden durchgeführt, um die Benutzerfreundlichkeit der Software zu bewerten und sicherzustellen, dass sie den Bedürfnissen der Endbenutzer entspricht und ein intuitives und effizientes Benutzererlebnis bietet.

Um den hochgradig standardisierten Qualitäts- und Prozessanforderungen in der Automobil- und Schienenfahrzeugindustrie gerecht zu werden, ist die Implementierung detaillierter Qualitätssicherungssysteme unerlässlich. Hierzu werden Qualitätspläne entwickelt, um die spezifischen Aktivitäten, Prozesse und Techniken zu definieren, die zur Sicherstellung der Softwarequalität eingesetzt werden können. Die Pläne beschreiben die Teststrategien, Fehlermanagementverfahren und Qualitätskontrollmaßnahmen, die während der Entwicklung zu befolgen sind. Es werden Dokumentationsstandards festgelegt, um eine ordnungsgemäße Dokumentation von Anforderungen, Designspezifikationen, Testfällen und anderen Artefakten sicherzustellen und so die Transparenz und Rückverfolgbarkeit während des gesamten Entwicklungsprozesses zu erleichtern.

Die Einhaltung von Codierungsrichtlinien ist für die Aufrechterhaltung der Softwarequalität von entscheidender Bedeutung. Diese Richtlinien definieren Codierungskonventionen, Best Practices und Designprinzipien, die Entwickler befolgen müssen. Sie gewährleisten Konsistenz, Lesbarkeit und Wartbarkeit der Codebasis. Durch die Einhaltung von Codierungsrichtlinien wird die Wahrscheinlichkeit von Fehlern und Bugs minimiert und die Gesamtqualität der Software verbessert.

Konfigurationsmanagement ist in der Automobil- und Bahnindustrie von größter Bedeutung. Es sorgt für Varianten- und Versionsmanagement und ermöglicht so eine effiziente Verwaltung verschiedener Softwarekonfigurationen, die auf spezifische Kundenbedürfnisse oder Systemanforderungen zugeschnitten sind. Das Konfigurationsmanagement bietet außerdem Rückverfolgbarkeit und ermöglicht die Verfolgung von Änderungen, welche zwangsläufig an der Software, während ihres gesamten Lebenszyklus vorgenommen werden. Dadurch wird sichergestellt, dass das Entwicklungsteam die spezifischen Versionen, Konfigurationen und Komponenten, die in einer bestimmten Version oder Bereitstellung verwendet werden, identifizieren und interpretieren kann, was wiederum das Debuggen, die Fehlerbehebung und Wartungsaktivitäten erleichtert.

Die Implementierung detaillierter Software-Qualitätssicherungssysteme bringt mehrere Vorteile mit sich. Erstens trägt sie dazu bei, die mit sicherheitskritischen Systemen verbundenen Risiken zu mindern und die Wahrscheinlichkeit von Unfällen oder Ausfällen zu verringern. Zweitens stellt sie die Einhaltung der Branchenvorschriften sicher und vermeidet mögliche Strafen oder rechtliche Konsequenzen. Drittens erhöht sie die Kundenzufriedenheit durch die Bereitstellung zuverlässiger und qualitativ hochwertiger Softwarelösungen. Darüber hinaus verbessert die Implementierung dieser Systeme die Rückverfolgbarkeit, Dokumentation und Transparenz im gesamten Entwicklungsprozess und erleichtert die Identifizierung und Behebung auftretender Probleme.

Rückverfolgbarkeit ist ein besonders hervorzuhebender Vorteil der Implementierung von Software-Qualitätstechnik in der Bahnindustrie. Durch ordnungsgemäße Dokumentation, Versionskontrolle und Konfigurations-Management ermöglicht die Rückverfolgbarkeit die Verfolgung und Zuordnung von Anforderungen, Designentscheidungen und Testaktivitäten während des gesamten Softwareentwicklungsprozesses. Dies erleichtert ein effektives Änderungsmanagement, die Auswirkungsanalyse und die Einhaltung gesetzlicher Vorschriften. Die Rückverfolgbarkeit sorgt für Transparenz und Verantwortlichkeit und ermöglicht es den Beteiligten, die Entwicklung der Software und die Gründe für Designentscheidungen zu verstehen.

CSG bietet als Anbieter von Qualitäts- und Verfahrenstechnikdienstleistungen maßgeschneiderte Lösungen für Unternehmen der Automobil- und Bahnindustrie, die ihre Softwareentwicklungsprozesse optimieren möchten. Mit unserer Expertise in der Implementierung von Qualitätssicherungssystemen, der Einhaltung standardisierter Qualitäts- und Prozessanforderungen sowie fundierten Kenntnissen im Konfigurationsmanagement können wir Ihrem Unternehmen dabei helfen, ein Höchstmaß an Softwarequalität, -sicherheit und -zuverlässigkeit zu erreichen. Durch die Nutzung unserer Erfahrungen und Best Practices können Sie Ihren Wettbewerbsvorteil weiter verbessern, Risiken reduzieren und robuste Softwarelösungen liefern, die den strengen Anforderungen Ihrer Branche gerecht werden.